雷射焊接特性

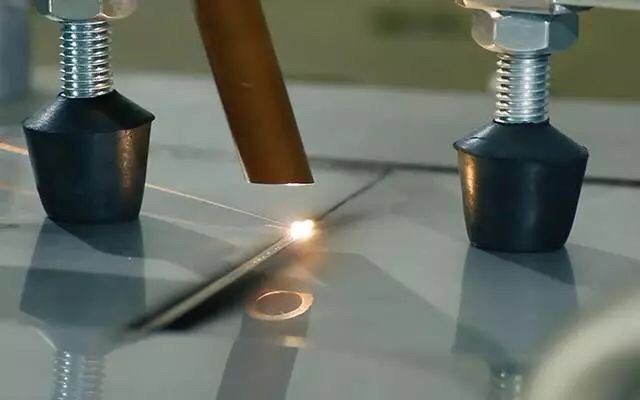

雷射焊接為高能量密度雷射照射在材料連接處,使得材料吸收雷射能量後迅速發生熔化並共同形成熔池,在隨後的冷卻過程一起凝固而連接在一起的一種物理連接方式。

雷射焊接與其它焊接技術相比,雷射焊接的只要特點是:

- 速度快、深度深、變形量小。

- 能在室溫或特殊條件下進行焊接,焊接設備裝置簡單。例如,雷射通過電磁場,光束不會偏移;雷射在真空、空氣及某種氣體環境中均能施焊,並能通過玻璃或對光束透明的材料進行焊接。

- 可焊接難熔材料如鈦、石英等,並能對異性材料施焊,效果良好。

- 雷射聚焦後,功率密度高,在高功率器件焊接時,深度比可達5:1,最高可達10:1

- 可進行微型焊接。雷射光束經聚焦後可得極小的光斑,且能精確定位,可應用於大批量自動化生產的微、小型工件的組焊中。

- 可焊接難以接近的部位,施行非接觸遠距離焊接,具有很大的靈活性。

- 雷射光束易實現光束按時間與空間分光,能進行多光束同時加工及多工位加工,為更精密的焊接提供了條件。

無論是電弧焊,氣焊,電阻焊還是釺焊也都存在一些不足之處。相對的雷射焊接也存在著一定的局限性:

- 雷射焊件位置需非常精確,務必在雷射光束的聚焦範圍內。

- 最大可焊厚度受到限制滲透厚度遠超過19mm的工件,生產線上不適合使用雷射焊接。

- 高反射性及高導熱性材料如銅及其合金等,焊接性會受其材料有所改變。

- 當進行中能量至高能量的雷射光束焊接時,需使用等離子控制器將熔池周圍的離子化氣體驅除,以確保焊道的再出現。

- 焊道快速凝固,可能有氣孔及脆化的顧慮,能量轉換效率太低,通常低於10%。雷射切割由於精度高效率高,切割範圍廣,加工能力強,常被應用在汽車製造及材料加工領域。在雷射切割生產過程中也會遇到一些問題,看似簡單但又很致命。

雷射切割由於精度高效率高,切割範圍廣,加工能力強,常被應用在汽車製造及材料加工領域。在雷射切割生產過程中也會遇到一些問題,看似簡單但又很致命。