使用雷射焊接都應知道的優缺點小結

汽車是我們出行用到最多的交通工具,一輛汽車的車身和底盤由300種以上的零件組成,採用雷射焊接幾乎可以把所有不分厚度、牌號、種類、等級的材料焊接在一起,製成各種形狀的零件,大大提高汽車設計的靈活性。

雷射焊接不僅在生產率方面高於傳統焊接方法,而且焊接品質也得到了顯著的提高。雷射焊接技術發展到今天,其逐步取代電弧焊、電阻焊等傳統焊接方法的趨勢已不可逆轉。在未來的21世紀中,雷射焊接技術在材料連接領域必將起到至關重要的作用。

銲接原理

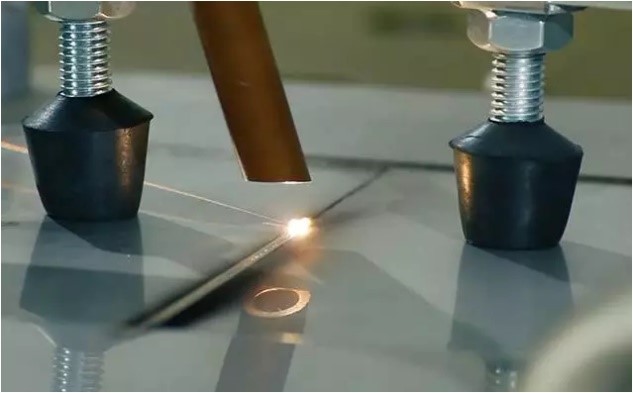

雷射焊接採用高能量密度的雷射為熱源照射在材料連接處,使得分離的材料吸收雷射能量後迅速發生熔化乃至汽化並共同形成熔池,在隨後的冷卻過程一起凝固從而連接在一起的一種物理連接方式。

雷射焊接與其它焊接技術相比,雷射焊接的主要特點是:

速度快、深度大、變形小。

能在室溫或特殊條件下進行焊接,焊接設備裝置簡單。 例如,雷射通過電磁場,光束不會偏移;雷射在真空、空氣及某種氣體環境中均能施焊,並能通過玻璃或對光束透明的材料進行焊接。

可焊接難熔材料如鈦、石英等,並能對異性材料施焊,效果良好。

雷射聚焦後,功率密度高,在高功率器件焊接時,深寬比可達5:1,最高可達10:1。

可進行微型焊接。雷射光束經聚焦後可獲得很小的光斑,且能精確定位,可應用於大批量自動化生產的微、小型工件的組焊中。

可焊接難以接近的部位,施行非接觸遠距離焊接,具有很大的靈活性。

雷射光束易實現光束按時間與空間分光,能進行多光束同時加工及多工位加工,為更精密的焊接提供了條件。

無論是電弧焊,氣焊,電阻焊還是釺焊也都存在一些不足之處。

雷射焊接也存在著一定的局限性:

- 焊件位置需非常精確,務必在雷射光束的聚焦範圍內。

- 最大可焊厚度受到限制滲透厚度遠超過19mm的工件,生產線上不適合使用雷射焊接。

- 高反射性及高導熱性材料如鋁、銅及其合金等,焊接性會受雷射所改變。

- 當進行中能量至高能量的雷射光束焊接時,需使用等離子控制器將熔池周圍的離子化氣體驅除,以確保焊道的再出現。

- 焊道快速凝固,可能有氣孔及脆化的顧慮,能量轉換效率太低,通常低於10%。

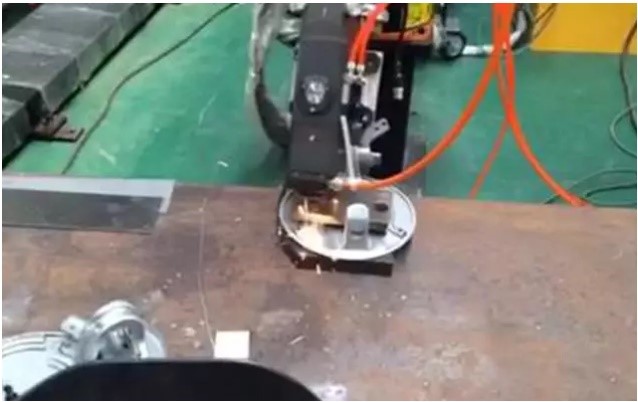

為了適應越來越複雜的焊接環境和焊接部件,提高光能轉化率,減少焊接組織變形和熱影響區面積,推出了一款性價比高,擁有3KW高功率的雷射焊接頭。

性能特點

- 60°可調範圍的旁軸保護氣出射角度有效防止高溫金屬氧化;

- 20mm範圍內隨意調焦讓聚焦能量更可控也更高;

- CCD的選用可實現焊接定位和焊縫即時檢測;

- 優化的光學配置,準直和聚焦雙水冷設計,增加使用壽命;

- 多光纖介面,適配各類雷射;

- 抽屜式鏡座設計,讓更換保護鏡片更快速簡單。