你必須知道的雷射切割小知識

平面切割中噴嘴的選擇

如何正確選擇噴嘴

在雷射切割過程中,噴嘴是雷射頭上最常見的損耗品,也是雷射切割時最重要的零部件之一,它位於雷射頭的底端,是最接近工件的地方,聚焦的雷射以及高壓氣流通過噴嘴射出,因此它在切割過程中起了非常關鍵的作用。

但是在雷射切割過程經常會被一些實際的問題困擾:

單噴和雙噴 如何選擇?

輔助氣體與噴嘴怎樣合理搭配?

切割的效率怎麽也提不上來?

噴嘴莫名其妙的損壞?

不要著急,我們先瞭解一下噴嘴在切割中的作用。

首先我們要知道,聚焦的雷射,高壓氣流均從雷射頭噴嘴射出的。

主要有以下作用:

1 通過雷射頭噴嘴的內部形狀,調整高壓氣流的氣流方向及氣壓,保持工件與 噴嘴間的壓力。

2 防止工件熔融物反濺到雷射頭內部,從而保護雷射頭內部鏡片。

3 向調高系統提供電容信號,從而保證調高系統穩定工作。

平面切割中如何正確合理的選擇噴嘴呢???

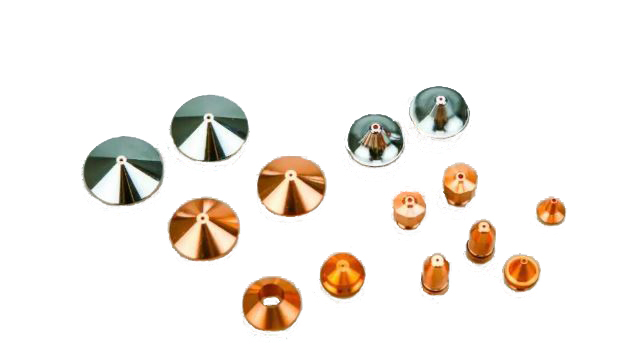

噴嘴的種類及特點 這裡以應用最廣泛的錐形噴嘴爲主,分爲單層噴嘴和雙層噴嘴。

單噴

雙噴

噴嘴孔徑與板材厚度搭配

由於板材種類,功率段及輔助氣體的不同,噴嘴孔徑的選擇也會有相應的變化。以下是以碳鋼爲例,進行對比。

| 功率段 | 碳鋼厚度 | 輔助氣體 | 噴嘴孔徑 |

| <1500W | 1~3 mm | 氧氣 | 雙噴 1.2~2.5mm |

| <3000W | 1~3 mm | 氮氣或壓縮空氣 | 單噴1.5~3.0mm |

| <6000W | 3~10 mm | 氧氣 | 雙噴 0.8~1.2mm |

| <12000W | 10~30 mm | 氧氣 | 雙噴 1.2~2.0mm及以上 |

備註:

不過由於噴嘴的孔徑越大,對於聚焦鏡的保護作用越小。

所以合理的選擇雷射切割機噴嘴孔徑的大小,才能更有效地進行生産。

噴嘴損壞常見操作

噴嘴是雷射頭最常見的損耗品之一,爲了儘量避免無謂的損耗,下面列舉兩個噴嘴損壞的常見操作

撞擊

隨動不靈敏,板材表面非常不平整,在切割過程中發生撞擊,引起噴嘴孔變形,導致氣體流向出現問題。

熔化

穿孔工藝沒有調節好,熔渣反渣覆在噴嘴表面,引起噴嘴表面變形,也會導致氣體流向出現問題。

看到這裡相信大家已經對噴嘴有了初步的瞭解

下面就讓我們更深入的瞭解一下吧

對於噴嘴來說,要特別注意兩個問題

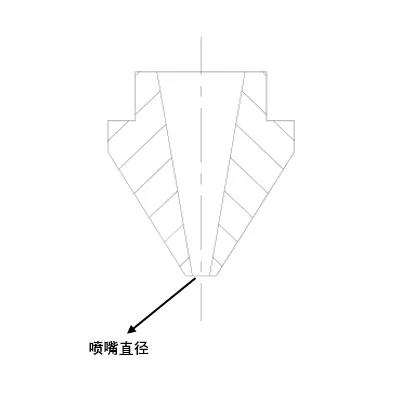

1、噴嘴直徑的影響:

噴嘴口大小對切割速度有一定的影響,噴嘴口大小也影響出口處壓力分布。

噴嘴直徑增加,由於噴氣流對切割區母材的强烈冷却作用使熱影響區變窄,但也會導致切縫過寬,而噴嘴大小會引起准直困難,噴嘴口有被光束削截的危險,而且,切縫過窄,在高的切割速度下會阻礙熔渣的順利排出。

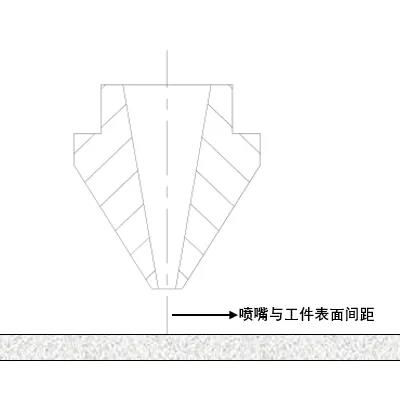

噴嘴與工件間距直接影響噴嘴氣流與工件切縫的耦合。

噴嘴口太靠近工件表面,對透鏡會産生强烈的返回壓力,减弱了對濺散切割産物質點的驅散能力,對切割質量有不利影響,但距離太遠又會造成不必要的動能損失,對有效切割也不利。

一般,噴口與工件間距控制在1~2mm爲宜,現代雷射切割系統的割炬都配有電感或電容式傳感器反饋裝置,以自動調節兩者距離在預先設定的高度範圍內。

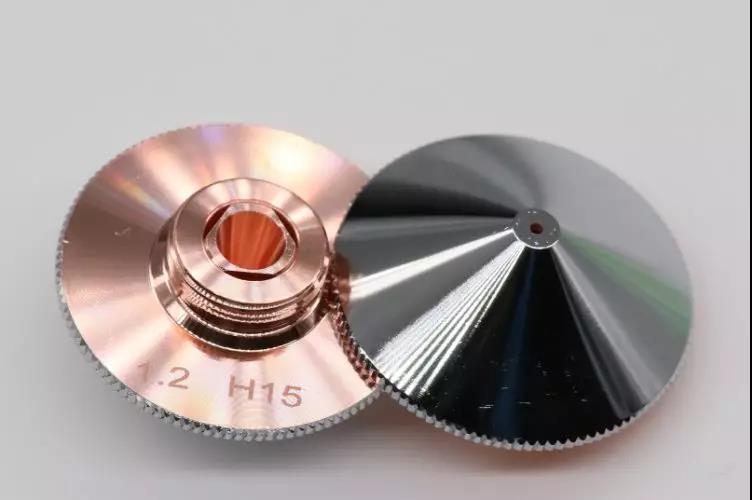

選擇雷射噴嘴的基本要求

好的噴嘴必須用TU2紫銅,因其導電率高,導熱效果好,從而能保證良好的電容信號。

2、要加工精度高

一個好的雷射頭噴嘴,其同心度要達到0.03mm,而尺寸爲1.0mm以下的噴頭,同心度更是要達到0.02mm。

高精度同心度的噴嘴不但能减少加工過程中的前期調試,更能有效避免高能雷射打到雷射頭內壁上,從而能避免對雷射頭造成損害。

3、要有高度光潔的雷射頭表面

雷射頭噴嘴對內外表面均有高達0.8的粗糙度要求。

高光的外表面能有效减少切割過程中的熔融物附著,從而延長噴嘴壽命;而高光的內表面則能有效避免高壓氣體流出時産生渦流。

提高切割質量和效率。

4、要有嚴格的防氧化處理

銅件在加工後,裸露在空氣中極易氧化變色。

雷射頭噴嘴在經過高光加工後,內外表面更易氧化,發黑,發黃。