如何確定焦點位置

雷射切割機在進行切割操作時候,焦點位置不同切割質量也會存在著一定差異。因而,爲了進一步提高雷射切割機的切割質量,合理調整雷射切割機焦點位置是十分重要的一件事情。

在實際操作中,經常會有一些問題困擾到你。

- 爲什麽切割總是出現粘渣?

- 板材的切割面總是很粗糙?

- 該怎麽確定焦點位置?

同樣,解决這些問題之前,我們還是先瞭解一下焦點的重要性。

雷射切割機中對於切割質量較高或厚度較大的零件,必須掌握和解决幾項關鍵技術。焦點位置控制技術就是其中之一。

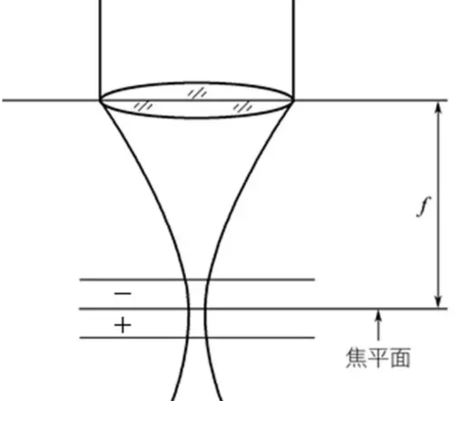

雷射切割的優勢主要是雷射束的能量密度高,所以焦點光斑直徑盡可能小,以便産生窄的切縫。因爲聚焦透鏡焦深越小,焦點光斑直徑就越小,對于高質量切割,有效焦深還和透鏡直徑及被切材料有關。

因此控制焦點相對於被切材料表面的位置十分重要。

當雷射切割機焦點處於最佳位置時,割縫小、質量切割效率最高,可取得最佳切割效果。不同切割焦點位置對應著不同的切割面粗糙度,雷射切割機切割質量很大程度上是由切割焦點和切割板材的相對位置來决定的。

焦點位置

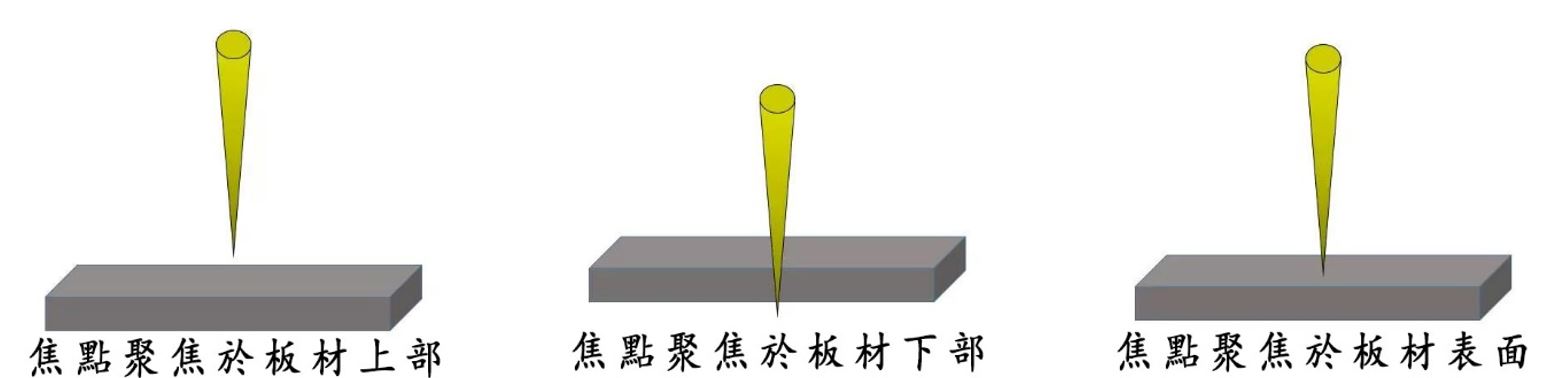

雷射切割機焦點位置理論上講就是焦點跟工件上表面的相對位置,以被加工的材料表面爲基準,工件表面以上爲正,以下爲負。

| 名稱 | 焦點位置 | 特點 | 適用版材 |

| 正焦聚 | 切割焦點在工件表面上部 | 焦點遠離切割表面,切幅相對比切割點在工件表面大,這種模式下需要切割氣流小,溫度要足,切割穿孔時間相對較長 | 切割碳鋼板材時常用此模式 |

| 負焦聚 | 切割焦點在工件表面下部 | 焦點定位在切割材料表面以下。這種方式主要使用於切割硬度高的材料。這種方式之所以將焦點定位在切割材料表面的下方,主要是因爲板材需要的切幅大,否則噴嘴輸送的輔助氣體容易出現流量不足而致使切割熔渣吹不掉。缺點是切割面比較粗糙,不太適用於高精度切割 | 切割不銹鋼板材時常用此模式 |

| 0焦聚 | 切割焦點在工件表面 | 這種模式下的工件上下表面光滑度不一樣,一般而言貼近焦點的切割面相對很光滑,而遠離切割焦點的下表面顯得粗糙 | 常見於SPC,SPH,SS41等工件切割時使用 |

焦點位置對於切割質量的影響

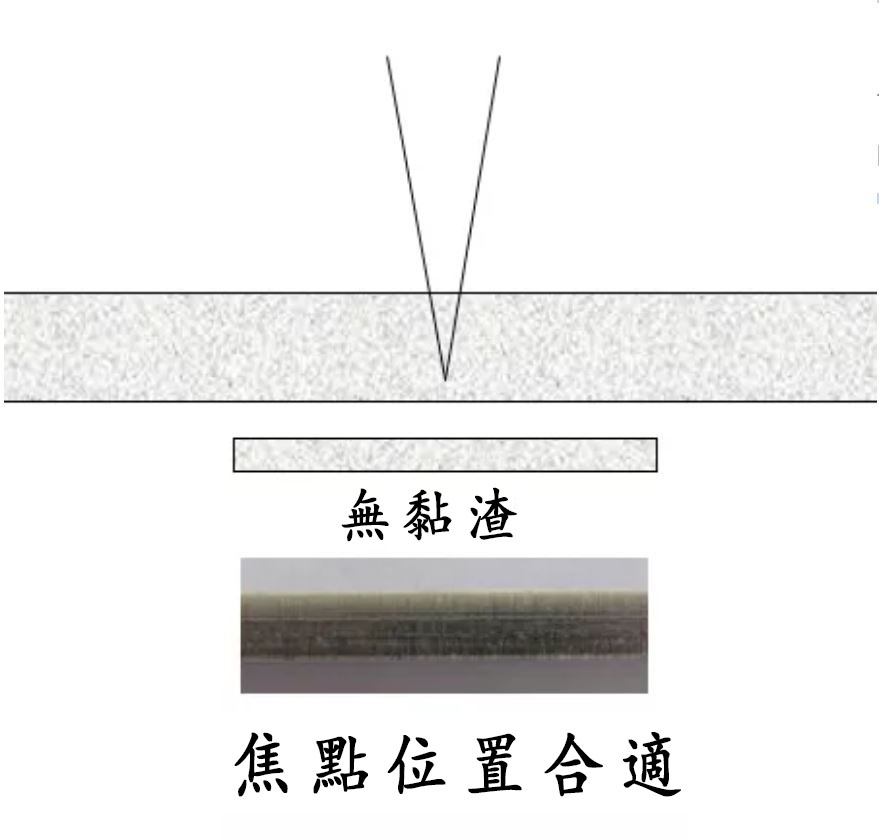

當切割材料的厚度、材質、品質不一樣的時候,雷射切割適合的焦點位置也不太一樣。以下以不銹鋼爲例

在實際生産中,要求雷射切割不銹鋼板焦點選取在材料表面或表面以下。這正是因爲擴大切割溝上部寬度,提高氣體及熔融物的流動性,幷使平滑面範圍擴大,提高切割質量。

焦點位置的確定

在工業生産中確定焦點位置的方法有五種:

打點法,斜板法,藍色火花法、平行光管、移動透鏡下軸,下面我們詳細的介紹這五種方法。

| 方法名稱 | 具體操作 |

| 數控定位打點法 | 使切割頭焦點從上往下運動,在板上進行雷射束打印,打印直徑最小處爲零焦(焦點參考點)。 |

| 斜面焦點灼燒法 | 用和垂直成一角度斜放的塑料板使其水平拉動,尋找雷射束的最小處爲焦點。 |

| 藍色火焰法 | 去掉噴嘴,吹空氣,將脉衝雷射打在不銹鋼板上,操作切割頭從上往下運動,直至藍火花最大處爲焦點。 |

| 平行光管法 | 這是一種常用的方法,就是在雷射器的輸出端加一平行光管進行擴束處理,擴束後的光束直徑變大,發散角變小,使在切割工作範圍內近端和遠端聚焦前光束尺寸接近一致。 |

| 增加獨立移動透鏡 | 在切割頭上增加一獨立的移動透鏡下軸,它與控制噴嘴到材料表面距離的Z軸是兩個互相獨立的部分。 當機床工作臺移動或光軸移動時光束從近端到遠端F軸也同時移動,使光束聚焦後光斑直徑在整個加工區內保持一致。 |

備註:

由於雷射功率的密度對切割速度影響很大,透鏡焦長的選擇也是較爲重要問題。雷射束聚焦後,光斑大小與透鏡焦長成正比,光束經短焦長透鏡聚焦過後,光斑尺寸很小,焦點處的功率密度非常高,對材料的切割非常有利;但它的缺點是焦深很短調節餘量小,一般適用於薄型材料的高速切割。由於長焦長透鏡有這比較寬的焦深,只要具有足够功率的密度就足以適合切割厚工件。

看到這裡相信大家已經對這個焦點定位有了初步的瞭解

下面就讓我們更深入的瞭解一下吧

焦點位置對切口寬度、坡度、切面粗糙度及粘渣附著的影響

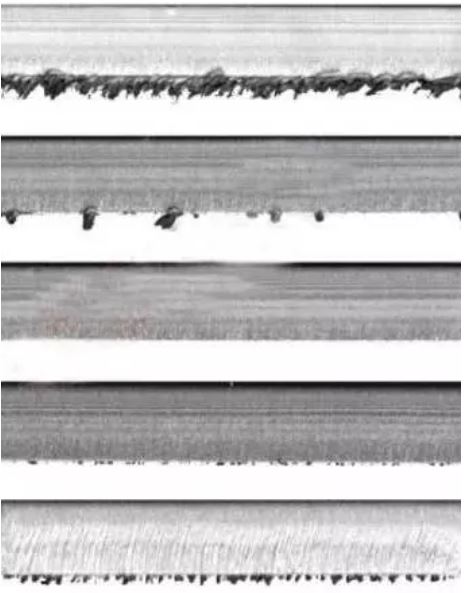

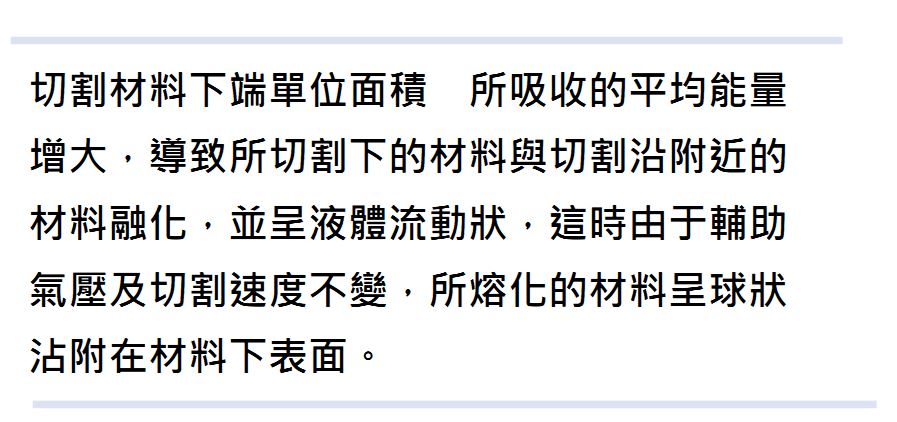

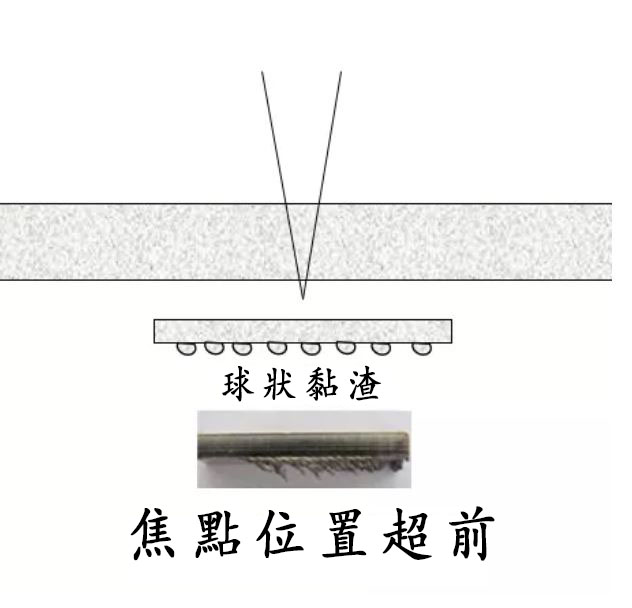

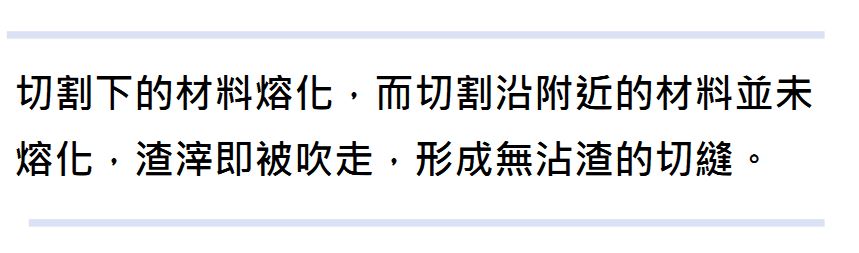

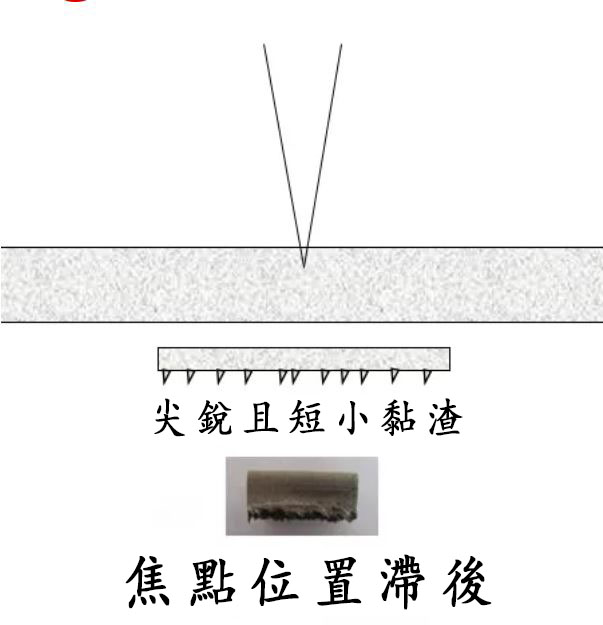

雷射切割機焦點位置直接影響切口寬度、坡度、切斷面粗糙度及沾渣附著情况。焦點位置不同,被加工物表面的光束直徑及焦點深度即不同,進而引起加工溝的形狀變化,影響加工溝內的加工氣體及熔融金屬的流動。