如何避免討厭的掛渣

雷射切割以其切割精度高、切割速度塊、切縫窄、切面光滑等衆多優勢受到了市場的廣泛認可。但不合適的切割工藝、不當的操作等往往造成重金買來的設備沒有達到預期效果,尤其以掛渣最爲常見!

那麽如何有效的避免這一現象的産生呢?如何解决掛渣問題呢?

本次內容,我們將詳細爲大家分析如何避免産生掛渣,提高切割端面質量!

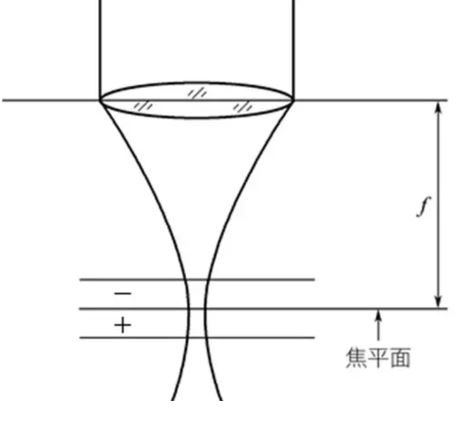

【焦点上下位置】

當雷射焦點上下位置不正確時,極易出現切割端面不平滑、掛渣等不良現象。

簡單地說就是焦點位置離焦量不合適,導致切縫過窄,切割氣體沒有足够的空間吹入切縫中,切縫內部壓力較低,因此無法有效吹除熔融金屬導致掛渣。

當出現上述情况時,應測試焦點位置,根據焦點偏移量進行調整。焦點上下位置與待加工材料屬性及厚度密切相關。

【高質量、合適的噴嘴】

切割噴嘴作爲雷射頭最末端組件,噴嘴的形狀及其産生的流場的特徵是影響雷射切割質量、效率的關鍵因素之一。

以切割碳鋼爲例:利用氧氣作爲輔助氣體, 進入切口的氣流量要大,速度要高,在這種情况下才能使切口材料充分氧化幷進行放熱反應; 同時又有足够的動量將熔融的金屬材料噴射吹出,以便獲得良好的切口質量。

因此採用高速區域更加集中的複合噴嘴,有利於氣流進入切縫,而且由於外噴嘴的約束作用,减少了氣流的壓力與速度波動,使得氣流更加穩定,更好地吹除了熔融金屬,避免了掛渣現象的産生。

【高純度輔助氣體】

低純度的輔助氣體,在燃燒時將首先損耗部分雷射能量對氣體本身內部雜質進行燒蝕(以氧氣作爲輔助氣體還要損耗部分氧氣)。

此過程减少了原本應作用於工件的雷射能量、氣體體積,大大提高了掛渣的形成幾率。

| 氣體 | 純度 | 水蒸氣最大含量(ppm) | 碳氫化合物的最大含量(ppm) |

| 氧氣 | 99.95% | <5 ppm | <1 ppm |

| 氮氣 | 99.995% | <5 ppm | <1 ppm |

| 氬氣 | 99.998% | <5 ppm | <1 ppm |

| 氦氣 | 99.998% | <5 ppm | <1 ppm |

| 輔助氣管管徑(外徑) | 10mm | ||

【輔助氣體壓力】

輔助氣體壓力幷非越大越好,過大的氣體壓力反而會引起切割質量的下降。

主要原因包括:高的氣流速度對金屬熔融區冷却效應的增强、氣流激波對雷射作用區冷却的干擾、氣流中存在不均勻的壓力和溫度,會引起氣流場密度的變化導致光束再聚焦或發散。

因此選用合適的氣體壓力將大大提高切割端面的平滑度,避免掛渣現象的産生。

【雷射光路】

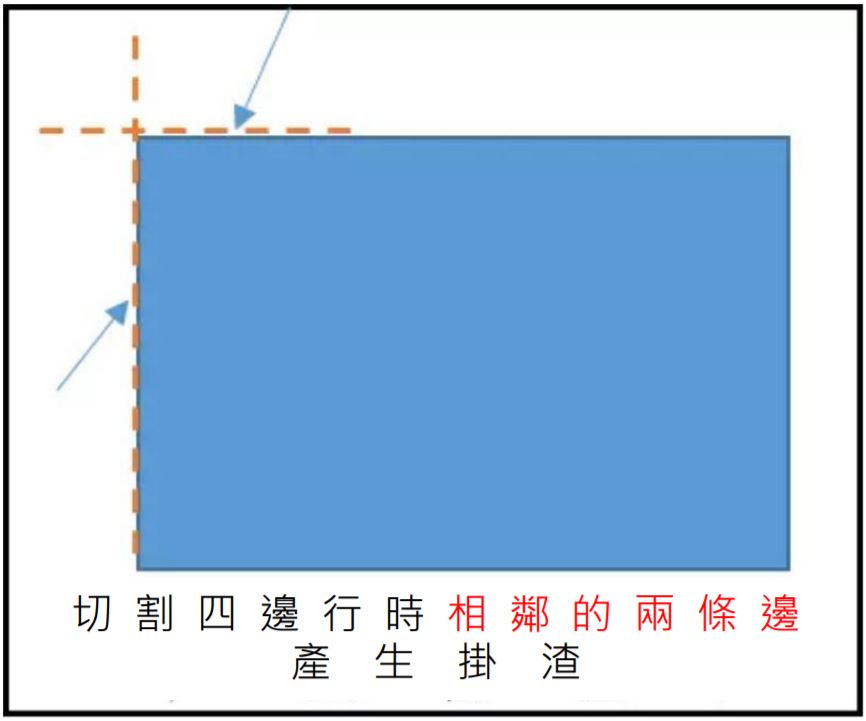

切割碳鋼時,如果切割四邊形,相鄰的兩條邊出現毛刺,說明光路的中心發生偏移,要重新示教光路從噴嘴出來的中心點;

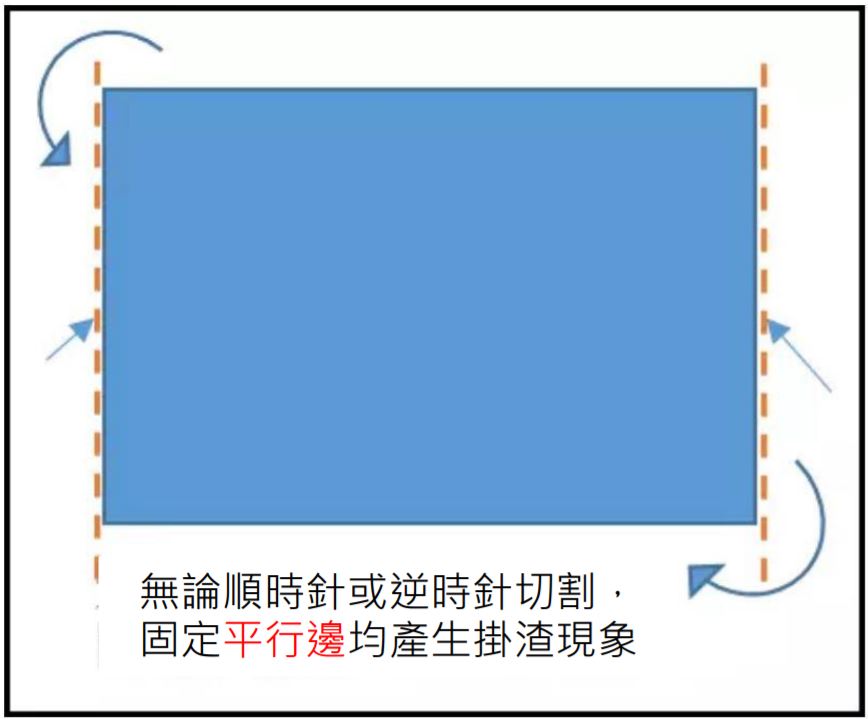

如果平行的兩條邊出現毛刺,說明雷射頭安裝垂直度有問題,可以根據平行邊的毛刺方向來校正雷射頭的安裝垂直度;

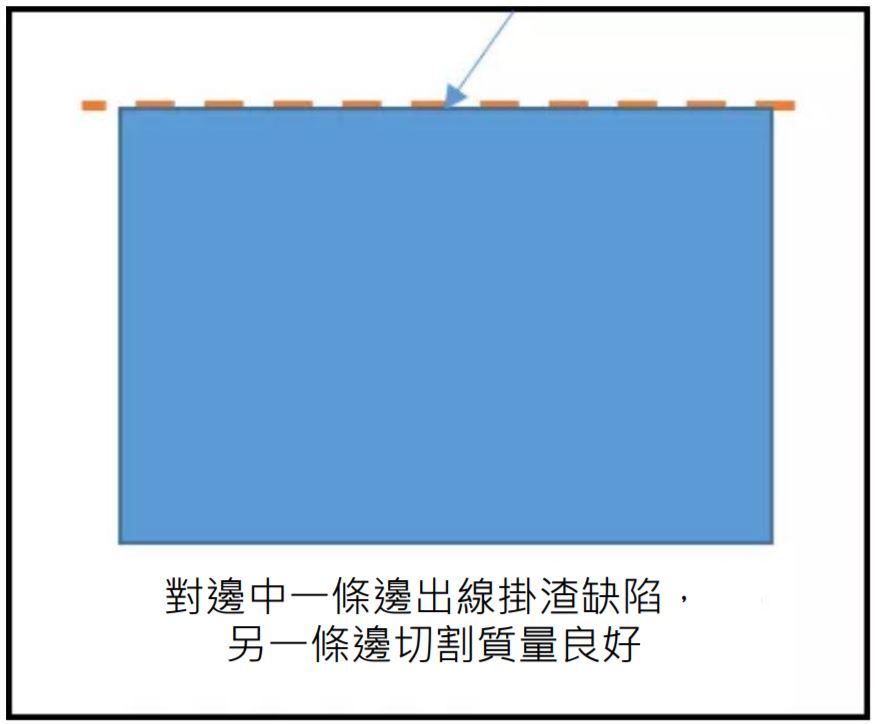

如果切割過程中,對邊中有一條邊出現端面不平整、毛刺等現象,則有以下可能性:

1、光學鏡片出現燒傷、污損。更換保護鏡片仍無明顯改善,則需檢查准直或聚焦鏡片是否出現燒損等問題;

2、輔助氣體不集中,主要是複合噴嘴有問題;

3、如果有掛渣的一條邊是起刀邊或者結束邊,則需檢查切割運動控制相關問題;